|

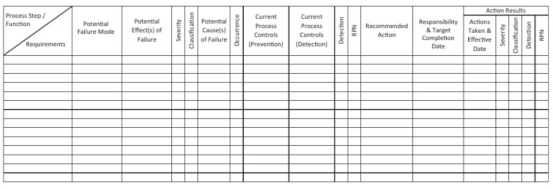

第五章:失效模式影响分析时间:2025-05-30 用于质量和可靠性分析的工具之一是FMEA。FMEA是一种工具,旨在系统地评估产品或过程可能失败的潜在方式,评估这些失败发生的风险,并最终尝试优先考虑需要纠正措施的领域,以减轻这些失效模式,并记录因FMEA而实施的纠正措施及其结果(美国质量协会,2014;汽车工业行动小组,2014)。 FMEA通常分为几个不同的领域:概念FMEA(CFMEA),设计FMEA(DFMEA)和过程FMEA(PFMEA)。它们之间的区别只是基于重点领域和开发过程中的时间。CFMEA侧重于在定义实际硬件之前识别概念中的潜在故障模式。更常见的是DFMEA,它专注于产品本身,并确定产品可能失败的潜在领域。例如,电池系统的DFMEA可能包括一个项目,如“振动期间紧固件松动的可能性”,这可能导致潜在的故障,取决于紧固件的位置,功率降低,产生外部短路的可能性,以及由于连接松动而产生的热量和阻抗的增加(这些都假设紧固件在这种情况下用于连接母线到电池)。然后,DFMEA将评估这种情况发生的可能性,预期发生的频率,以及这种失败的结果。然后可能会围绕设计进行讨论,这可能导致母线和电池被重新设计为使用焊接端子(从而消除了紧固件松动的可能性)。这只是一个简化的例子,以帮助说明DFEMA及其工作原理。 相反,过程和装配fmea完全关注用于制造产品的过程。虽然这个PFMEA可以驱动产品团队进行设计更改的请求,但它真正关注的是确保流程到位,以确保产品(在我们的案例中是一个储能系统)正确组装,并以这样一种方式完成,以最大限度地减少组装过程中发生错误的可能性。在这种情况下,该示例可能包括紧固件未完全驱动或坐稳的潜在故障模式。这种效果可能类似于上面的DFMEA示例;如果是用于电气连接,一个松动的紧固件可能会减少母线和电池终端之间的接触,导致“连接不良”,并有可能缩短寿命。在这种情况下,建议采取的措施可能更侧重于过程,例如在安装过程中增加扭矩检测功能,以确保紧固件完全入座。但它也可能包括在设计中添加功能,以便在装配过程中防止错误。图2显示了行业标准FMEA表单。汽车工业行动小组(AIAG)和美国质量协会(ASQ)等组织提供标准的FMEA工具,甚至提供使用该工具的培训和认证。

图2样本失效模式效应分析。

当FMEA基于市场上已经存在的产品时,它是最有效的。通过这种方式,您已经对可能发生或已经发生的故障类型有了很好的了解。然而,对于锂离子储能系统,对于大型应用来说,几乎没有历史可以作为评估的基础,因此必须基于相关工程团队的“专家”判断。 关于fmea,我要提到的最后一点是,这是一个需要时间、奉献精神和知识的过程。例如,典型的DMFEA可能需要几周或更长时间才能完成,并且可能与设计和工程过程并行进行。通常他们也由质量工程师领导,他是设计团队的一员,是执行fmea的专家,可能由我前面提到的某个组织认证。 上一篇第五章:服务型设计下一篇第五章:质量和可靠性 |